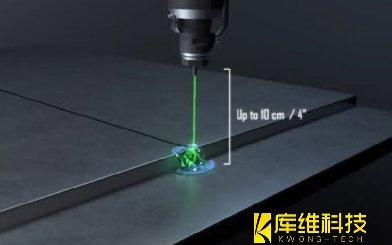

水導(dǎo)激光技術(shù)本質(zhì)是通過高壓水束作為激光能量的 “導(dǎo)光介質(zhì)” 與 “冷卻 / 排屑載體”,將激光能量精準(zhǔn)輸送至加工區(qū)域�,與傳統(tǒng)干激光(如 CO?激光、光纖激光��、紫外激光等)��、激光打標(biāo) / 雕刻技術(shù)相比���,其核心優(yōu)勢(shì)圍繞 “加工質(zhì)量��、材料適配性���、熱損傷控制” 三大維度展開。

一�、核心優(yōu)勢(shì):解決傳統(tǒng)激光技術(shù)的 “核心痛點(diǎn)”

1�����、無熱損傷 / 熱影響區(qū)(HAZ)

這是水導(dǎo)激光最核心的優(yōu)勢(shì)��,也是其區(qū)別于所有干激光技術(shù)的關(guān)鍵:

傳統(tǒng)干激光痛點(diǎn):激光能量直接作用于材料表面���,會(huì)產(chǎn)生局部高溫,導(dǎo)致材料出現(xiàn) “熱影響區(qū)”—— 例如金屬加工后表面氧化�����、硬度下降�����,半導(dǎo)體 / 陶瓷加工后出現(xiàn)微裂紋���,復(fù)合材料(如碳纖維)加工后出現(xiàn) “燒蝕碳化”����。這些缺陷會(huì)嚴(yán)重影響產(chǎn)品性能(如航空零件的力學(xué)強(qiáng)度�、半導(dǎo)體的電學(xué)性能)。

水導(dǎo)激光優(yōu)勢(shì):高壓水束在 “導(dǎo)光” 的同時(shí)�,能瞬間帶走熱量,實(shí)現(xiàn)實(shí)時(shí)冷卻加工區(qū)域���,并同步?jīng)_刷熔融物 / 碎屑,從根源上避免高溫積累�����。

案例:庫維科技在航空航天高溫合金加工中�����,通過水導(dǎo)激光將熱影響區(qū)控制在5μm 以內(nèi)(傳統(tǒng)光纖激光熱影響區(qū)通常為 50-100μm),完全避免了合金因過熱導(dǎo)致的力學(xué)性能下降�。

2、加工精度更高���,無錐度 / 無崩邊

傳統(tǒng)激光加工因 “能量衰減” 和 “熱擴(kuò)散”,容易出現(xiàn)兩大精度問題:一是孔 / 槽加工有 “錐度”(入口大����、出口小)�,二是脆性材料(如陶瓷、藍(lán)寶石)加工易 “崩邊”�����;而水導(dǎo)激光通過水束的 “均勻?qū)Ч?rdquo; 和 “定向排屑”����,完美解決這些問題:

無錐度:高壓水束直徑均勻(通常 10-100μm)����,激光能量沿水束軸向均勻分布�����,加工的孔 / 槽 “入口 - 出口直徑差可控制在 10μm 以內(nèi)”(如庫維科技加工 Nb-Si 合金通孔,直徑 1mm���、深度 3mm�����,錐度僅 0.0016°�,遠(yuǎn)優(yōu)于傳統(tǒng)激光的 0.5°-1° 錐度)�����。

無崩邊:水束的柔性沖刷避免了脆性材料加工時(shí)的 “應(yīng)力集中”���,例如庫維科技用其水導(dǎo)激光加工 50μm 厚的 SiC 晶片劃片,崩邊率從傳統(tǒng)激光的 15% 降至0.1% 以下����,良品率提升至 99% 以上。

3�����、材料適配性更廣

傳統(tǒng)激光技術(shù)對(duì)材料的 “吸收率” 依賴度高(如 CO?激光適合非金屬�、光纖激光適合金屬),且對(duì) “超硬�����、超脆����、超韌” 材料加工效率低、良品率差���;而水導(dǎo)激光通過 “激光能量 + 水束物理作用” 的協(xié)同����,幾乎適配所有材料:

超硬材料:如金剛石(加工大尺寸金剛石內(nèi)部微瑕疵時(shí)����,傳統(tǒng)激光易導(dǎo)致碎裂����,水導(dǎo)激光通過低應(yīng)力加工,良品率超 99%)����、CVD 金剛石熱沉片(加工微流道時(shí)無堵塞、無損傷)�����。

超脆材料:如碳化硅(SiC)���、氮化硅陶瓷(傳統(tǒng)激光劃片易崩裂�����,水導(dǎo)激光可加工直角、異形超薄件)��、藍(lán)寶石(加工高精度微孔時(shí)無裂紋)���。

超韌 / 復(fù)合材料:如碳纖維增強(qiáng)樹脂(傳統(tǒng)激光易燒蝕樹脂基體���,水導(dǎo)激光可同步切割纖維與樹脂,無碳化����、無分層)����、單晶鎳基合金(航空發(fā)動(dòng)機(jī)葉片加工�,無熱變形)���。

4�����、加工效率與良品率雙高���,降低量產(chǎn)成本

傳統(tǒng)激光加工需頻繁調(diào)整參數(shù)(如針對(duì)不同材料換激光源、多次打磨去毛刺)��,導(dǎo)致效率低��、良品率波動(dòng)大����;而水導(dǎo)激光通過 “一次成型 + 無后處理”���,顯著提升量產(chǎn)效益:

效率提升:庫維科技在 5G 通信濾波器陶瓷微孔加工中���,水導(dǎo)激光加工速度達(dá)800 孔 / 分鐘�����,是傳統(tǒng)激光的 3 倍;且無需后續(xù)去毛刺工序�����,流程縮短 50%�����。

良品率提升:同一案例中����,濾波器加工良品率從傳統(tǒng)激光的 78% 提升至98% �����,同時(shí)信號(hào)損耗降低 15%(因無熱損傷導(dǎo)致的結(jié)構(gòu)缺陷)��,大幅降低了企業(yè)的廢品成本����。

5���、加工靈活性更強(qiáng),適配復(fù)雜結(jié)構(gòu)

水導(dǎo)激光的水束可通過數(shù)控系統(tǒng)實(shí)現(xiàn) “多維度精準(zhǔn)控制”���,結(jié)合五軸聯(lián)動(dòng)設(shè)備,能加工傳統(tǒng)激光難以實(shí)現(xiàn)的復(fù)雜結(jié)構(gòu):

例如庫維科技的 KD700 水導(dǎo)激光設(shè)備����,可加工航空發(fā)動(dòng)機(jī)葉片的 “異形冷卻孔”(孔徑 0.1-0.5mm,孔道角度復(fù)雜)���,傳統(tǒng)激光因無法精準(zhǔn)控制能量方向���,易導(dǎo)致孔道偏移;而水導(dǎo)激光通過水束定向輸送����,孔道位置公差可控制在 ±5μm。

又如半導(dǎo)體領(lǐng)域的 SiC 晶錠 “取芯”(從晶錠中切割出圓柱狀晶棒)��,傳統(tǒng)激光易導(dǎo)致晶錠開裂���,水導(dǎo)激光可實(shí)現(xiàn) “無應(yīng)力取芯”��,且取芯效率提升 40%��。

二���、與傳統(tǒng)激光技術(shù)的核心差異對(duì)比表

為更直觀體現(xiàn)優(yōu)勢(shì),以下是水導(dǎo)激光與主流傳統(tǒng)激光技術(shù)的關(guān)鍵指標(biāo)對(duì)比:

三����、適用領(lǐng)域

水導(dǎo)激光并非完全取代傳統(tǒng)激光���,只是尤其適合以下領(lǐng)域:

-

航空航天:高溫合金零件、復(fù)合材料構(gòu)件的精密加工(如葉片冷卻孔���、機(jī)身復(fù)合材料切割)��;

-

半導(dǎo)體:SiC/GaN 等第三代半導(dǎo)體的晶錠取芯���、劃片、微孔加工��;

-

5G 通信:濾波器陶瓷微孔、射頻板高精度打孔���;

-

醫(yī)療器械:鈦合金植入體(無熱損傷保障生物相容性)���、陶瓷刀具精密加工�����;

-

超硬材料:金剛石工具�����、CVD 金剛石熱沉片的復(fù)雜結(jié)構(gòu)加工���。

這些場(chǎng)景中��,傳統(tǒng)激光技術(shù)的 “熱損傷”“精度不足”“材料適配差” 等痛點(diǎn)難以解決�,而水導(dǎo)激光通過獨(dú)特的 “水 - 光協(xié)同” 機(jī)制���,成為高端制造的核心技術(shù)支撐�����。

水導(dǎo)激光加工案例之??5G芯片微孔加工

陶瓷基板切割技術(shù)大比拼:核心數(shù)據(jù)全解析

中小型企業(yè)如何評(píng)估水導(dǎo)激光設(shè)備的投資回報(bào)周期���?

陶瓷基板切割技術(shù)大揭秘:激光VS機(jī)械工藝的5大關(guān)鍵對(duì)比

水導(dǎo)激光設(shè)備的主要技術(shù)參數(shù)和選購建議有哪些���?

水導(dǎo)激光技術(shù)在醫(yī)療行業(yè)的具體應(yīng)用案例及效果分析

水導(dǎo)激光加工技術(shù)是如何起源的��?

模塊化壓力容器:從設(shè)計(jì)交付周期縮短50%的秘密武器

激光切割VS水導(dǎo)激光切割哪種技術(shù)更適合您的行業(yè)�����?