在電子元器件向微型化����、高集成度狂奔的今天�,陶瓷基板作為5G通信、航空航天�����、新能源汽車等領(lǐng)域的"骨骼"����,其加工精度正面臨前所未有的挑戰(zhàn)��。兩項(xiàng)顛覆性技術(shù)——紫外超短脈沖激光與水導(dǎo)激光切割�,正以"冷加工"與"流體動(dòng)力學(xué)"的雙重突破,重新定義陶瓷基板加工的精度邊界�。

一、紫外激光

當(dāng)激光波長(zhǎng)縮短至355nm(紫外波段)����,其光子能量足以直接擊穿陶瓷材料的化學(xué)鍵,實(shí)現(xiàn)非熱熔性冷加工����。這種超短脈沖激光(皮秒/飛秒級(jí))在LTCC(低溫共燒陶瓷)與HTCC(高溫共燒陶瓷)微孔加工中展現(xiàn)三大革命性優(yōu)勢(shì):

1����、亞微米級(jí)精度突破

通過(guò)光化學(xué)剝離效應(yīng)����,紫外激光可在0.1mm厚度的陶瓷基板上加工出直徑50μm的微孔,孔壁粗糙度低于0.5μm��,遠(yuǎn)超傳統(tǒng)CO?激光的加工極限���。有實(shí)測(cè)數(shù)據(jù)顯示,相較傳統(tǒng)工藝其加工效率提升300%���,良品率從85%躍升至98%�。

2、熱影響區(qū)近乎消失

超短脈沖激光的峰值功率高達(dá)10?W/cm²����,但單脈沖作用時(shí)間僅10?¹²秒�,能量來(lái)不及向材料內(nèi)部傳導(dǎo)。對(duì)比實(shí)驗(yàn)顯示���,傳統(tǒng)激光加工后陶瓷邊緣會(huì)形成50μm寬的熱影響區(qū)�����,而紫外激光加工后熱影響區(qū)幾乎不可見�����。

3��、復(fù)雜結(jié)構(gòu)的"無(wú)應(yīng)力雕刻"

在5G濾波器陶瓷基板加工中,紫外激光可實(shí)現(xiàn)三維異形槽����、階梯孔的直接成型,避免傳統(tǒng)蝕刻工藝中的化學(xué)污染與應(yīng)力殘留問(wèn)題���。

二���、水導(dǎo)激光

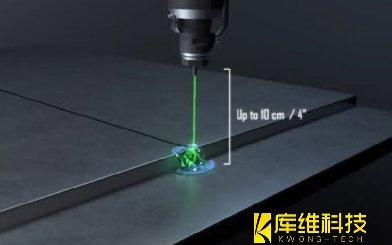

如果說(shuō)紫外激光是"冷酷的手術(shù)刀",水導(dǎo)激光則是"溫柔的雕刻師"�。這項(xiàng)技術(shù)將激光束耦合進(jìn)高壓水柱,形成直徑0.1-0.5mm的"激光水刀"���,其創(chuàng)新價(jià)值體現(xiàn)在:

1��、熱損傷的動(dòng)態(tài)平衡

水柱以200m/s速度噴射��,在切割瞬間完成三重作用:

-

激光能量通過(guò)水柱全反射實(shí)現(xiàn)聚焦(聚焦精度達(dá)±5μm)

-

水流帶走90%以上的熱能,將熱影響區(qū)控制在2μm內(nèi)

-

流體沖刷作用同步清除熔渣���,避免二次加工

2�����、超厚材料的突破性加工

對(duì)于厚度超過(guò)2mm的HTCC基板�,水導(dǎo)激光可實(shí)現(xiàn)垂直切割,而傳統(tǒng)方法需多次調(diào)整焦距�。有實(shí)測(cè)表明��,其切割速度達(dá)10mm/s����,斷面平整度優(yōu)于0.01mm��。

3�����、多材料兼容性

通過(guò)調(diào)節(jié)水壓與激光參數(shù)�,同一設(shè)備可處理LTCC(脆性材料)與金屬化陶瓷(韌性材料)的復(fù)合加工,為SiP(系統(tǒng)級(jí)封裝)技術(shù)提供關(guān)鍵支撐。

紫外激光的"冷加工"與水導(dǎo)激光的"流體控制"���,不僅解決了傳統(tǒng)工藝的精度與熱損傷矛盾�,更開啟了材料加工的"零損傷時(shí)代"��。

水導(dǎo)激光加工案例之??5G芯片微孔加工

陶瓷基板切割技術(shù)大比拼:核心數(shù)據(jù)全解析

中小型企業(yè)如何評(píng)估水導(dǎo)激光設(shè)備的投資回報(bào)周期?

陶瓷基板切割技術(shù)大揭秘:激光VS機(jī)械工藝的5大關(guān)鍵對(duì)比

水導(dǎo)激光設(shè)備的主要技術(shù)參數(shù)和選購(gòu)建議有哪些�?

水導(dǎo)激光技術(shù)在醫(yī)療行業(yè)的具體應(yīng)用案例及效果分析

水導(dǎo)激光加工技術(shù)是如何起源的?

激光切割VS水導(dǎo)激光切割哪種技術(shù)更適合您的行業(yè)�?

水導(dǎo)激光加工技術(shù):耦合能束的傳輸分析